Introduction

Après avoir été refroidis en piscine 5 à 10 ans, les combustibles irradiés extraits des réacteurs sont soit dirigés vers un stockage définitif où ils poursuivront en l’état la décroissance des radionucléides qu’ils renferment, soit retraités dans une usine qui va séparer les matières nucléaires susceptibles d’être recyclées, des produits de fission et des actinides mineurs (neptunium, américiums et curiums).

La France a fait le choix du retraitement de ses combustibles à uranium naturel enrichi (UNE) avec le conditionnement des déchets liquides et solides et ceux de l’uranium et du plutonium qui sont entreposés en vue de leur recyclage.

Les déchets solides, constitués des armatures métalliques de l’assemblage (tronçons de gaines, grilles de maintien et embouts) après un lavage des gaines et embouts sont placés dans un étui métallique qui sera comprimé par une presse de 2 500 tonnes.

Les déchets liquides constitués d’une solution d’acide nitrique renfermant les produits de fission et les actinides mineurs vont être soumis à une réduction de volume par évaporation suivie d’une calcination qui permet ainsi de passer les déchets de leur phase liquide en phase solide.

Cette préparation dans laquelle l’évaporateur joue un rôle primordial est le préalable important qui autorise la vitrification après avoir mélangé de manière homogène le calcinat et le verre avant la fusion du mélange à plus de 1 000°C.

Les deux usines de La Hague, où s’opèrent l’entreposage des combustibles avant retraitement, UP2-800 (INB 117) et UP3 (INB 116), mises en service en 1994 et 1990 respectivement, disposent chacune de 3 ’lignes’ de production identiques : 3 dans l’atelier dénommé ’R2’ de l’usine UP2-800 et 3 dans l’atelier ’T2’ d’UP3.

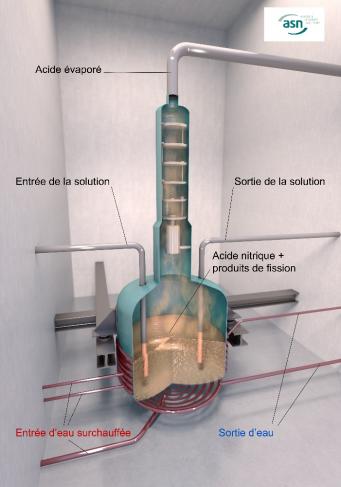

Dans chacune de ces trois lignes, les solutions de dissolution de la matière combustible, contenue dans les tronçons d’assemblages cisaillés, après avoir extrait simultanément l’uranium et le plutonium, sont envoyées dans les évaporateurs [1] afin de concentrer la solution en évaporant au maximum l’acide, qui, passé à l’état liquide, est recyclé.

Les trois évaporateurs de chaque usine travaillent en parallèle. Ils ont une capacité de traitement de 60 L/h et permettent d’élaborer un débit de verre de 25 kg/h.

La réalisation d’un colis de déchets vitrifiés

Dans chacune des trois chaînes de vitrification, en sortie d’évaporateur, la solution concentrée a une activité massique d’environ 80 térabecquerels par litre (8.10^13 Bq/L) [ASN 2016a]. Cette opération de concentration est suivie par une calcination (100° à 400°C) qui transforme la plupart des éléments sous forme de nitrates en oxydes. Une fois sorti du calcinateur, le calcinat sec obtenu est mélangé à un verre spécial [2] préalablement formé (appelé ’fritte″ de verre).

Ces verres dits ’R7T7’, utilisés depuis 1989 dans les ateliers R7 et T7 de La Hague, sont adaptés aux combustibles à uranium naturel enrichi, irradiés à des taux de combustion élevés (≥45 GWj/t) et retraités dans les usines de La Hague, car leur composition doit permettre, compte tenu de leur haute activité, la solubilité des produits de fission et des actinides mineurs [3] dans la matrice de verre.

L’ensemble (verre + calcinat + fines métalliques [4]) est porté à une température comprise entre 1050 et 1300 °C et le verre ainsi obtenu est coulé dans un conteneur en acier inoxydable, suivant deux coulées de 200 kg de verre. Après un certain temps de refroidissement le couvercle du conteneur est soudé au conteneur (voir Figure 1 ci-après et le schéma du conteneur [BOË 2008] page 30).

Le colis de déchets vitrifié de haute activité obtenu est appelé colis standard de déchets vitrifiés CSD-V). Il contient 400 kg de verre mélangés à une quarantaine de substances radioactives (produits de fission et actinides mineurs) qui représentent en moyenne 17,5% de la masse totale de verre. Le poids total du colis de déchets vitrifiés est d’environ 490 kg [BOËN 2008].

Le contenu moyen d’un CSD-V est détaillé dans un document de l’ANDRA [ANDRA 2018] pages (6-7).

Ces colis sont ensuite refroidis en continu par de l’air pulsé dans les zones d’entreposage [5] de R7 et T7, car la température interne de la masse de verre ne doit pas remonter au-dessus de 610°C, température à laquelle le verre, qui est à l’état vitreux, recristallise.

Une telle cristallisation irréversible serait très défavorable à la tenue à la lixiviation dans le stockage définitif, dans l’hypothèse où le conteneur viendrait à être corrodé, après plusieurs milliers d’années de stockage. Aussi, par mesure de sécurité, l’entreposage à sec des colis de déchets CSD-V vise à ne pas dépasser 510°C.

Figure 1 : Colis de déchets vitrifiés CSD-V (Document Areva)

Le bouilleur de l’évaporateur

Comme dans les usines, le combustible contenu dans les gaines cisaillées, est dissous dans de l’acide nitrique 12 N, il a fallu utiliser un acier inoxydable spécial à forte teneur en chrome et nickel, qui résiste à la forte agressivité de cet acide.

C’est un acier du même type, choisi par l’exploitant, qui est utilisé dans le circuit de l’évaporateur où circule la solution de dissolution du combustible, mais une fois ramenée à une acidité de 1,8 à 3 N.

Le chauffage de la solution acide radioactive (103 à 106 °C) se fait par un bouilleur constitué de quatre circuits d’eau non-radioactive surchauffée (chauffée sous pression : 148°C sous 10 à 12 bars) [ASN 2016a]. Les circuits de chauffe sont directement soudés sur la cuve de l’évaporateur. Voir le schéma d’un évaporateur avec sa cuve et sa colonne de lavage des vapeurs, figure 2.

Figure 2 : Schéma d’un évaporateur et détail des demi-tubes du circuit de chauffe [ASN 2021]

Les premières corrosions d’évaporateurs

Les évaporateurs, conçus dans les années 1980, se trouvent dans une casemate individuelle en béton armé, équipée d’un réseau de ventilation et de filtration d’air, dans laquelle il n’a pas été prévu d’y pénétrer, car les débits de dose sont importants.

Il y a cependant un système qui permet d’actionner des perches munies d’un outil articulé, afin de placer des capteurs à ultrasons qui mesurent les épaisseurs de métal et suivre ainsi les vitesses de corrosion ou de faire des soudures à froid (à l’aide d’un bi-composant de base époxy) sur le circuit non radioactif. Toutefois, seule une partie limitée de l’évaporateur est accessible au moyen de ce système de perches.

Lors des mises en service des évaporateurs, échelonnées entre 1989 et 1994, l’épaisseur des parois était de 14 mm, et les concepteurs des usines avaient pensé que les évaporateurs auraient une durée de fonctionnement de trente ans.

Dans le cadre du réexamen de sûreté décennal de l’usine UP3-A, engagé en 2010, 20 ans après la mise en service de l’usine, l’ASN avait demandé à Areva de procéder à des mesures d’épaisseurs sur les évaporateurs.

Ce n’est qu’en 2011 que les premières mesures ont été faites par Areva [ASN 2016], malgré les premières alertes importantes de corrosion portant sur un évaporateur [6] qui a été mis à l’arrêt en 2011, après 22 ans de fonctionnement [IRSN 2018].

Areva envisage alors de lancer la construction d’un évaporateur avec un acier inoxydable différent de celui des premiers construits. Il est prévu également d’utiliser un élément complexant le fluor présent dans les solutions afin de limiter les phénomènes de corrosion provoqués par du fluor gazeux très corrosif.

Des mesures d’épaisseur de parois au moyen de sondes à ultrasons, ont également été réalisées en 2014 et 2015 [ASN 2016]. Il est apparu que les réductions annuelles d’épaisseur étaient plus importantes que celle estimées lors de la conception.

C’est notamment ce qui ressort du bilan des mesures faites par Areva fin 2014 et transmis en 2015 à l’ASN : une mise en évidence de vitesses de corrosion plus rapides que prévues.

La corrosion est à peu près uniforme mais elle présente un maximum au niveau le plus chaud : l’entrée d’eau chaude dans le fond de la cuve de l’évaporateur. Au niveau de la zone de corrosion la plus importante, près de 50% de l’épaisseur initiale a été attaquée.

Les lettres de l’ASN à l’exploitant montrent les résistances de ce dernier, qui n’a pas toujours complété de manière satisfaisante les programmes d’opérations d’entretien et de surveillance des évaporateurs de R2 et T2, dans la mesure où l’ASN a été conduit à engager des mises en demeure de l’exploitant [7] en janvier 2013 et en mai 2015.

Le 6 juillet 2016, l’ASN souligne que les résultats de mesures d’épaisseurs résiduelles faites en 2011, 2014 et 2015, qui n’ont été transmis qu’après des demandes répétées, sont préoccupants.

En 2016, Areva envisage alors de commander 6 nouveaux évaporateurs qui devaient pouvoir être mis en service dès 2021.

Début janvier 2017, Areva a relevé des épaisseurs de parois des cuves variant de 7,4 mm à 12,5 mm. L’arrêt de l’évaporateur s’impose lorsqu’il s’approche, après corrosion, de l’épaisseur minimale admissible qui exclut un scénario accidentel de rupture franche.

En janvier 2017, lors de tests menés sur les six évaporateurs de l’usine, deux ’faibles fuites’ d’eau sur les circuits de chauffe sont apparues sur deux évaporateurs différents alors que la pression avait été poussée sur ces appareils [AFP 2017]. Les évaporateurs étaient alors en maintenance et ne contenaient pas de solution radioactive.

Le changement des six évaporateurs

En octobre 2017, la Direction de La Hague annonçait avoir reçu le 25 août, l’aval technique de l’ASN lui permettant de lancer la commande de 6 évaporateurs, réalisés avec le même acier mais avec une épaisseur supérieure à celle des premiers (qui était de 14 mm) [LAVALLEY 2017].

Ils devaient être mis en service en 2021 et 2022 dans l’installation appelée ’Nouvelle concentration de produits de fission’ (NCPF).

Le 30 juillet 2021, l’IRSN demandait, sur la base des mesures d’épaisseur faites par l’exploitant qu’un évaporateur d’UP3, qui présente le moins de marge de sécurité par rapport à l’épaisseur minimale, devait être arrêté.

Fin septembre, deux évaporateurs sont arrêtés pour 2 mois dans UP3, aussi l’usine est à l’arrêt jusqu’à début décembre. Il est possible que la réalisation des nouveaux évaporateurs soit un peu en retard sur les prévisions, mais il n’y a pas d’information sur les dates où ils pourront être raccordés.

Conclusions

La résistance de l’exploitant des usines de La Hague devant les exigences de l’Autorité de sûreté, en retardant la mise en œuvre des contrôles de la corrosion, puis en bloquant la transmission des résultats obtenus à l’ASN (d’où l’usage contraint des mises en demeure), alors même que les corrosions constatées viennent depuis 2011, valider la pertinence des exigences de l’ASN et des analyses de l’IPSN, est incompréhensible.

Les moyens de contrôle des évaporateurs actuels sont limités du fait de l’impossibilité d’entrer dans la casemate où ils sont enfermés. Si le choix d’un nouvel acier présentant une meilleure résistance à la corrosion a été posé ([IRSN 2018]) une exigence est portée également sur la casemate, celle de permettre plus de contrôles que les casemates précédentes, et notamment la possibilité de rechercher de corrosions ponctuelles.

Références

[AFP 2017], AFP, ’Nouveaux défauts sur les évaporateurs de la Hague’, 26 janvier 2017, http://www.romandie.com/news/Nouveaux-defauts-sur-les-evaporateurs-de-la-Hague/770542.rom

[ANDRA 2018], ANDRA, ’Catalogue descriptif des familles’, 248 pages, 6 juillet 2018 (pages 6-7).

[ASN 2016], ASN, ″Corrosion des évaporateurs de produits de fissions des ateliers R2 et T2 des usines de La Hague″, 25 février 2016.

[ASN 2021], ASN, ″Corrosion des évaporateurs concentrateurs de produits de fission de La Hague : l’ASN a auditionné AREVA″, 24 février 2016, mis à jour le 3 septembre 2021, Corrosion des évaporateurs concentrateurs de produits de fission de La Hague (asn.fr)

[BOËN 2008], BOËN Roger, Le colis de verre et les procédés d’élaboration, in Le conditionnement des déchets nucléaires, pages (27-32), Monographie CEA, 12 décembre 2008.

[CEA 2008], CEA, ’ Le colis de verre et les procédés d’élaboration’, in ’Le conditionnement des déchets nucléaires’, 12 décembre 2008, (page 30).

[IRSN 2018], IRSN, ’Usine UP2-800 (INB 117) – Atelier R7, Acier du nouvel évaporateur des effluents du procédé de vitrification, Risque de corrosion de l’acier retenu’, 9 janvier 2018. https://www.irsn.fr/FR/expertise/avis/2018/Pages/Avis-IRSN-Janvier-2018.aspx

[IRSN 2021], IRSN, ’Établissement Orano Cycle de La Hague - Usine UP2-800 (INB n°117) - Unité NCPF R2 Procédé de l’unité NCPF R2 et devenir des évaporateurs actuels de l’atelier R2’, 29 janvier 2021 https://www.irsn.fr/FR/expertise/avis/2021/Documents/janvier/Avis-IRSN-2021-00012.pdf_[IRSN 2021a], Avis IRSN, ’Atelier T2 – Suivi du phénomène de corrosion d’un des trois évaporateurs de concentration des solutions de produits de fission’, 30 juillet 2021.

[LAVALLEY 2017], LAVALLEY Jean, ’Parfois, l’impossible arrive….’, La Presse de la Manche du 06/10/2017

Global Chance

Une expertise indépendante sur la transition énergétique depuis 1992

Global Chance

Une expertise indépendante sur la transition énergétique depuis 1992